- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

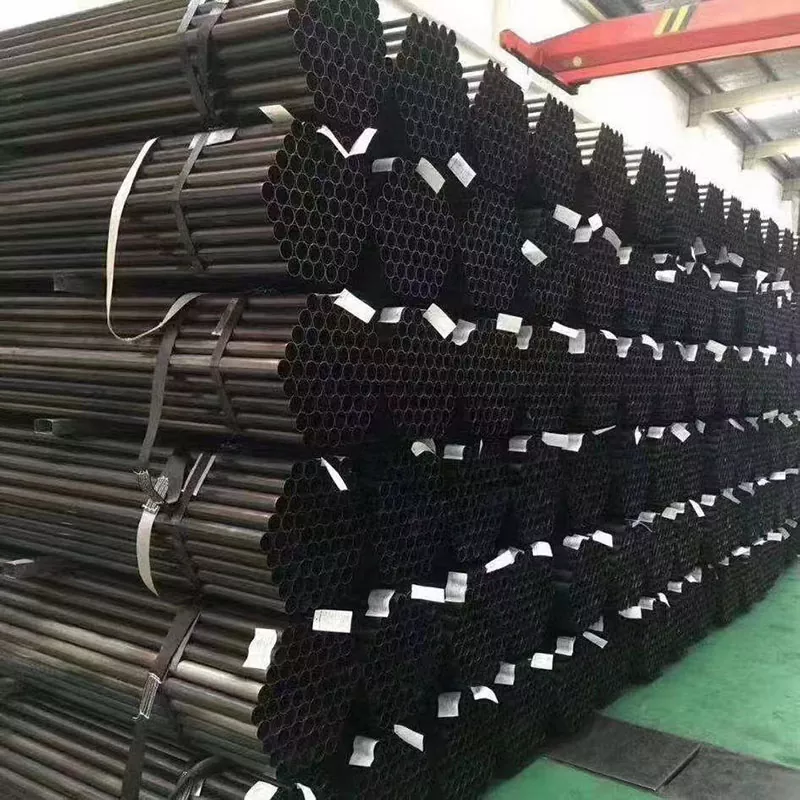

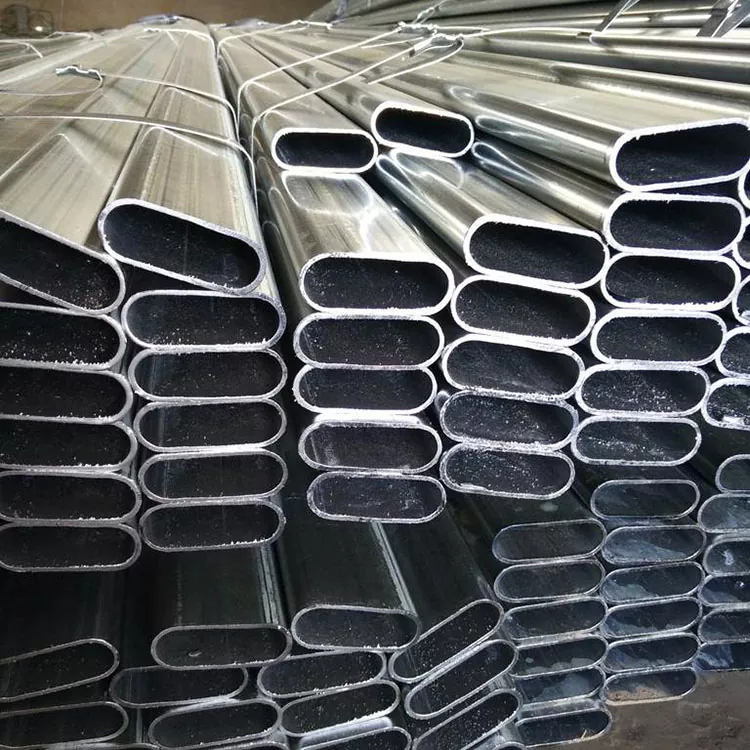

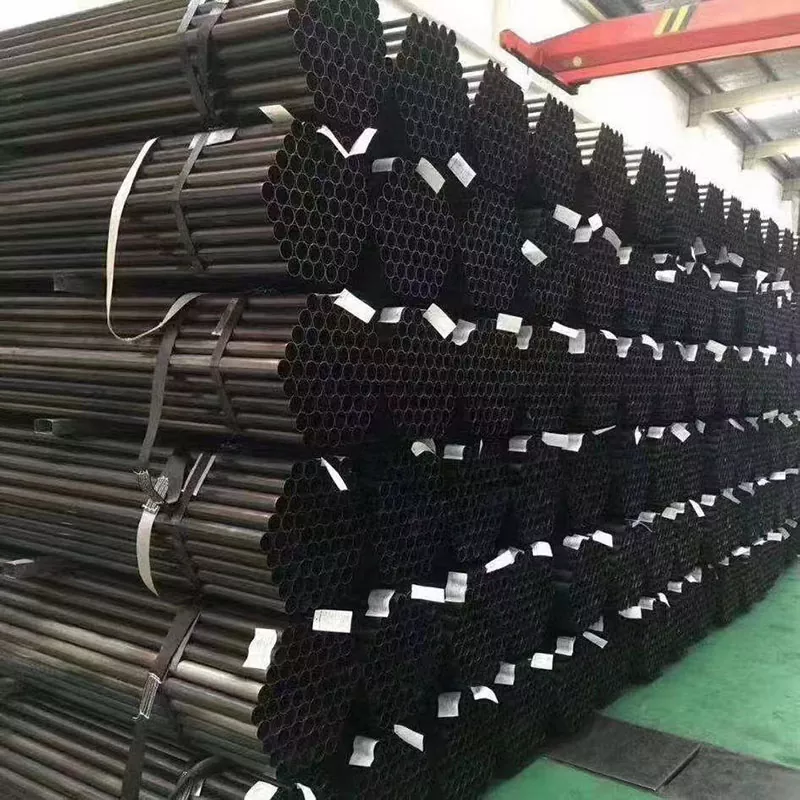

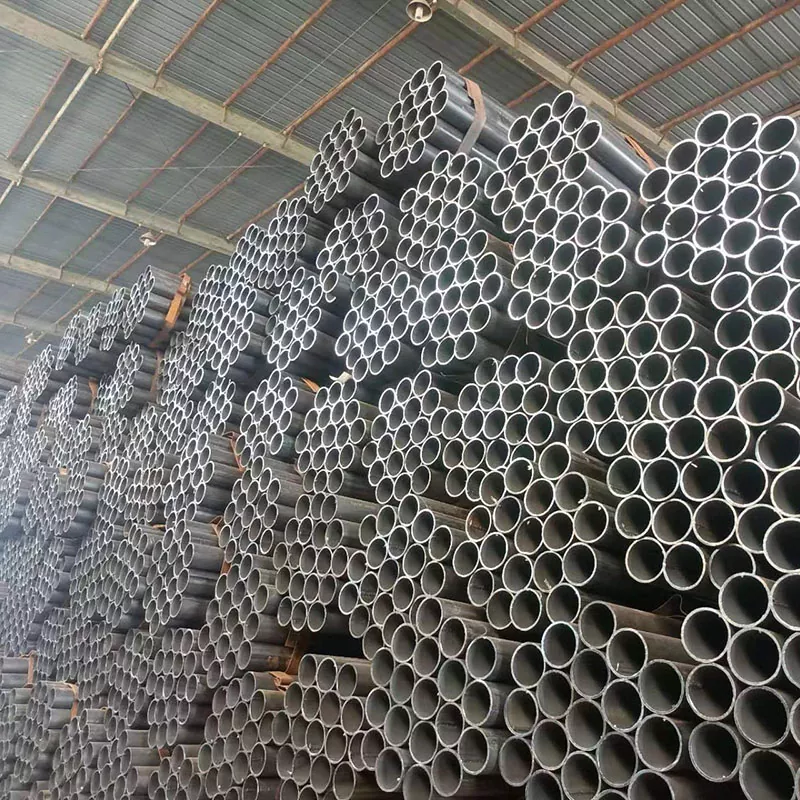

Прямошовная сварная труба

Отправить запрос

Процесс производства прямошовных сварных труб следует основному процессу «предварительная обработка сырья, формование, сварка и отделка», и каждый этап вращается вокруг точности и контроля прочности. Метод включает в себя следующие этапы: во-первых, подготовка сырья, выбор горячекатаной стальной полосы или рулонной пластины в качестве основного материала, нарезка стальной полосы на продольно-резательную машину на ширину, соответствующую требованиям к диаметру трубы, а затем выполнение выравнивания и удаления ржавчины для удаления поверхностных оксидных окалины. и примеси, чтобы не влиять на качество сварки; и затем поступают на стадию формования, на которой стальную полосу постепенно сгибают в открытую заготовку круглой трубы (или заготовку трубы квадратного или прямоугольного сечения) с помощью машины непрерывного формования роликами, чтобы гарантировать, что края заготовки трубы выровнены, а кривизна является однородной, и закладывают основу для последующей сварки.

После формирования трубная заготовка сразу же поступает в сварочное звено, и в основном применяется высокочастотная индукционная сварка или дуговая сварка: высокочастотная сварка использует электромагнитную индукцию для быстрого нагрева края трубной заготовки до расплавленного состояния, а затем сварка завершается нажатием на экструзионный ролик, а прочность сварного шва близка к основному металлу; Дуговая сварка подходит для толстостенных труб, а соединение реализуется путем заполнения расплавленной ванны электродом или сварочной проволокой. После сварки необходимо провести проверку сварного шва (например, ультразвуковой и рентгеновский контроль) для устранения дефектов, таких как поры и трещины, калибровку диаметра трубы с помощью калибровочного станка, корректировку прямолинейности с помощью выпрямляющего станка и, наконец, обрезку на фиксированную длину, а также выполнить обработку торцевой поверхности и антикоррозионную обработку (например, гальванизацию и покраску) для окончательной формовки. квалифицированная прямосварная трубная продукция.